加工中心、雕銑機編程作業流程

一:目的

為加強cnc編程人員的工作規范,減少cnc編程誤差返工,避免工件報廢,并盡量縮短制造周期,確保品質要求和管理科的排期要求。

二:范圍

適用于cnc編程人員管理。

三:權責

編程師對其負責模具的整個cnc制造過程中加工質量、加工效率、成本控制、出錯控制負全責。

四:內容

4.1作業前

4.1.1收到3d 、2d mold后應先了解模具結構。了解它的大、小、材質、硬度、縮水、基準角、整位有無避空、分型面、插穿面的斜度、配合面、料位面、行位、斜頂等。根據零件功能要求,清楚定義出銅公數量,銑削、線割、放電等加工區域。(注:紅色表示插穿位、黃色表示碰穿位、藍色表示分型面)

4.2作業中

4.2.1原則第一時間開銅料清單,填寫清單前必須先將銅公拆好,確定銅公編碼,火花位大小,必須在2天內開出第一批銅料,出物料清單。

4.2.2電極的拆分應多考慮火花機的加工是否方便,電極不可做的過大,也不可做的過小,模具外觀要求特別高的電極應選擇做粗、中、幼三個電極。1.0mm以下骨位,火花間隙粗公單邊-0.1mm,精公單邊-0.05mm。電火花加工面積小于20*20mm. 火花間隙粗公單邊-0.2mm,精公單邊-0.1mm. 電火花加工面積大于20*20mm但小于50*50mm,火花間隙粗公單邊-0.25mm,精公單邊-0.1mm. 電火花加工面積大于50*50mm, 火花間隙粗公單邊-0.3mm,精公單邊-0.1mm.

4.2.3進行程式編輯前先根據工件考慮幾種加工方式,再選擇簡單、快捷、高效的加工路徑。

4.2.4進行模仁等一些精密件的加工,一定要考慮到粗加工的問題,能鑼出來的地方都應鑼出來,鑼不出來的地方盡量地開粗至要求數目值,須熱處理工件開粗一定要開到位,以減少淬火后加工難度。

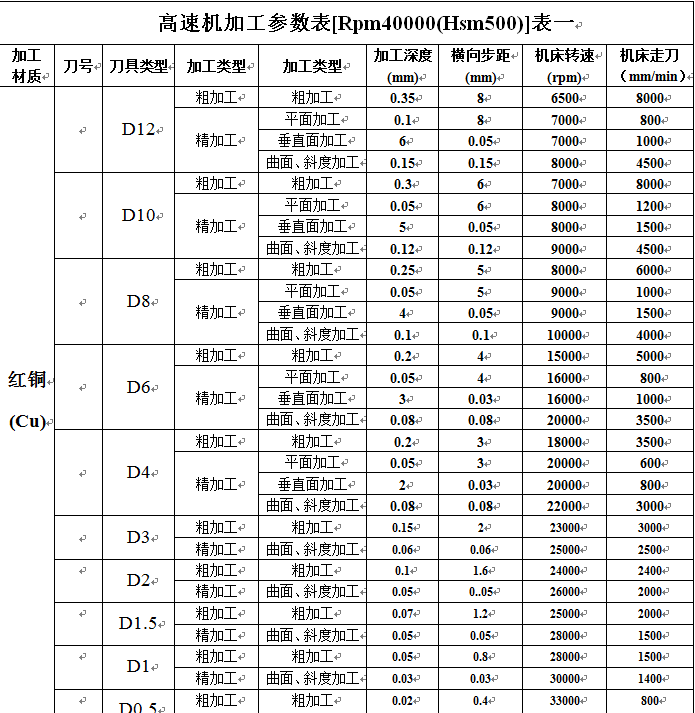

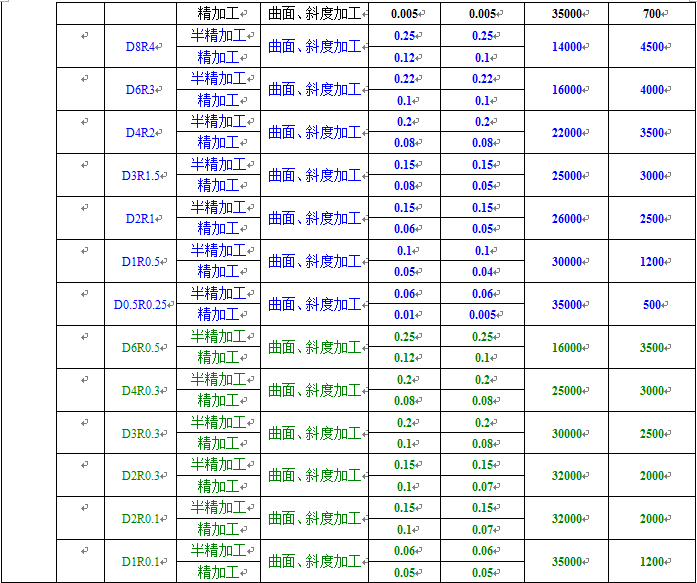

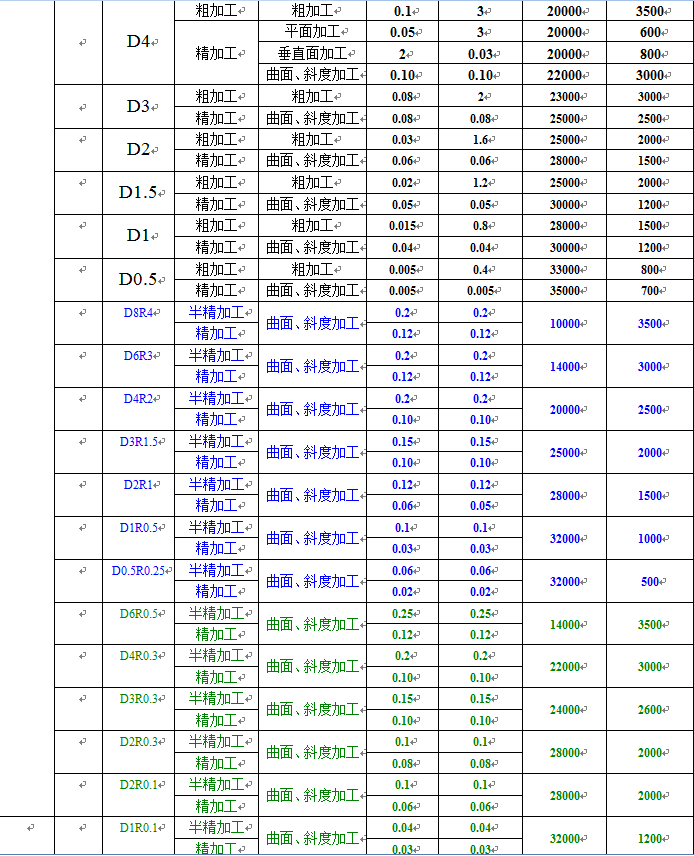

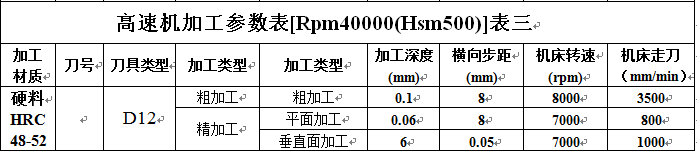

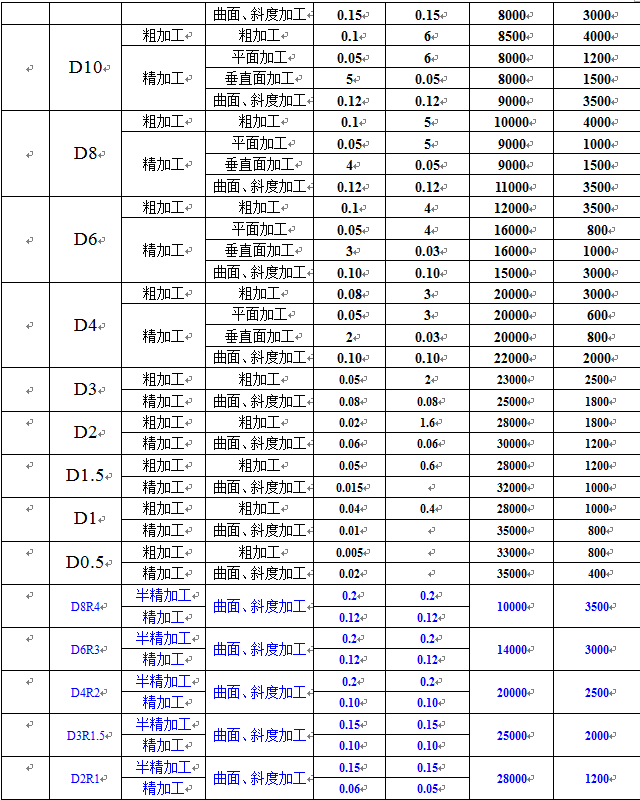

4.2.5精加工過程中,注意進刀量與進刀方向,確保在最短時間內加工出高品質的工件。加工速度和機床轉速可參照下表:

(注:其中D代表刀具直徑。若是圓鼻刀、球刀,則在后面加R多少)

4.2.6工件開粗時優先選用大直徑的R6R5飛刀刀具(淺而小的面選用R0.8飛刀刀具)。淬火后工件開粗、精加工工件時優先選用相對較大直徑的刀具,這樣才能增加刀具的強度,保證工件在加工中的穩定性。

4.2.7根據工件的材質、硬度、型狀確定加工方式與加工參數。(我廠分為低速銑和高速銑)原則開粗一定要在低速銑,(底面和側面留較少余量)。精加工時一定要上高速銑。銅公則直接上高速銑。

4.2.8工件加工時要盡量保持平穩切屑,加工深框工件時,程序應根據刀具的長度分段加工,一般情況粗加工余量留0.25~0.5mm,半精加工時根據工件的形狀、內拐角凹槽的大小選擇適當的刀具,如選用的刀具落差太大,則應多增加一把中間大小的刀具作局部半精加工,半精加工應保證精加工有均勻的余量,減少提刀次數,一般情況精加工余量留0.03~0.1mm,。如遇到窄槽和深腔死角,則設計電極放電加工,不必強行銑出。

4.2.9精加工根據工件部位的作用分為(分型面、插穿面、配合面、膠位面、避空面)進行加工,加工中盡量減少提刀次數,其順序如下:

4.2.9.1分型面加工,一定要選擇大而新的刀具加工,選刀原則為優選使用整體合金,其次使用合金刀粒,對于較大面積的分型面,應先精加工有效部分,其余部分適當加大加工步距和進給速度,對于較小面積的分型面采用一次加工到位,加工余量為‘0’。

4.2.9.2插穿面加工,應按工藝要求預留裝配余量(一般為0.01~0.03),對于較大面積的插穿面應先加工其有效部位,其余部分適當加大加工步距和進給速度,對于較小面積的插穿面采用一次加工到位。

4.2.9.3配合面加工,應按工藝要求加工到圖紙尺寸,一般情況為零對零,加工余量

為‘0’。

4.2.9.4膠位面加工,一般情況為零對零,加工余量為‘0’。

4.2.9.5避空面加工,編程時應把步距、進給、轉速加大,提高加工效率。

4.3作業后

4.3.1程式編輯完成后進行程式檢查,確認無撞刀、漏加工、無過切等問題發生。

4.3.2填寫加工程式單、火花加工單。注明加工理論時間。

4.3.2.1寫清楚工件名稱、模號、3d路徑、程式路徑、程式名稱及其它注意事項。編程清單中的刀具一定要和程式中的刀徑對照檢查一致。

4.3.2.2用三視圖表示出加工圖,模板、模仁、銅公、鑲件、滑塊、斜頂的大小尺寸要標明。

4.3.2.3注意事項文字要清晰明了,如工件如何裝夾?如何分中?z方向如何對刀?工件是否需要墊高?墊高多少?刀具有效長度多少、避空多少?小索頭有效長度多少、避空多少等等。

4.2.3工件加工中應經常檢查加工進度與加工質量,列如有加工速度太慢、刀路空刀太多等情況發生應及時修改程式、減少加工時間的浪費。

4.2.4在機床上檢測無漏加工和無重大尺寸問題后加工工件方可下機做進一步的檢查及確認。

五:相關標準規定

5.1前、后模仁基準單邊取數、底面為‘’。

5.2分型面是平面時,平面取數。分型面不是平面時,底面取數。

5.3行位兩邊分中,底面單邊取數。

5.4前、后模內模料打印有模具編號的角落即為基準角。

5.5工件加工擺方方向,原則 模胚x方向為長尺寸,y方向為短尺寸。(基準角對向操作員)。模仁用虎鉗裝夾,x方向為短尺寸,y方向為長尺寸。前模仁基準角對向操作員。后模仁基準角背向操作員。

5.6原則上銅公四個角落,有一角落對應模具基準角倒斜角c4。

5.7使用“等高外形”“最佳等高”方法精加工時,加工方向盡量采取“順銑”,使用飛刀把精銑時,必須采取“順銑”加工。

六:注意事項

6.1電極的制作

6.1.1電極拆分原則為(一套模具)銅公越少越好,盡量考慮整體性,能做在一起的盡量做在一起,但要注意膠位面銅公不能和插穿面、碰穿面銅公在一起。大面積的銅公不能和小骨位銅公在一起等。如遇到改模時,則應和鉗工承制人一起協商電極數量和做法,確保最佳方案。銅公碰數基準臺高度通一為8豪米。

6.1.2電極尺寸大小盡量以庫存材料為準,以便節省備料時間,如果庫房材料不足,需提前通知相關人員。

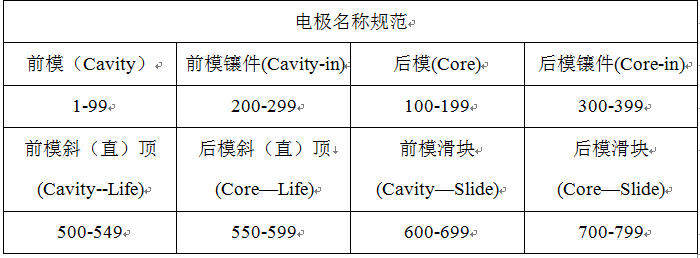

6.1.3電極、模仁、模胚名稱一定要一一對應,每個文件名要有對應的文件夾,不得重復。如下表:

6.1.4電極有無漏做,有無干涉,有無清角、避空,如有清角、避空,一定要出示意圖,并通知相關人員。

6.1.5電極放電圖一定要用三視圖表達清晰,電極編號需用相應的數字符號區分,有

接順平面、曲面的,一定要有箭頭和文字注明接順或接平面。數據一定要準確,格

式要統一,加工要求一定要標示清楚,并經審核后交付使用。

6.2模胚的制作

6.2.1模胚開框開粗盡量選擇(刀粒)R6、R5飛刀開粗,這樣可以快速、有效的去除

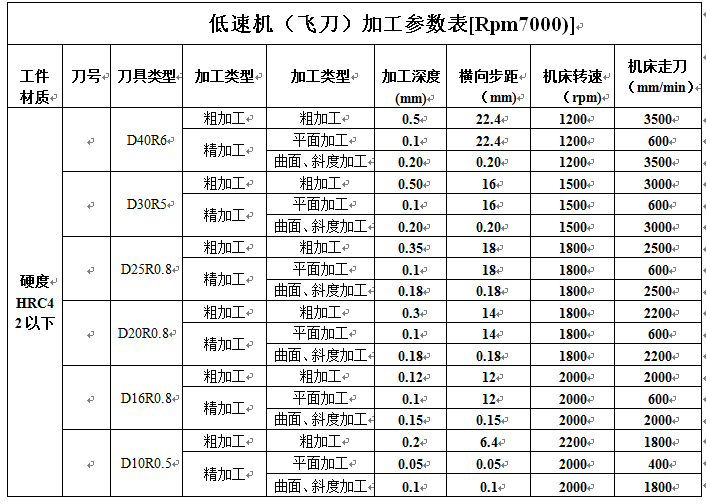

模胚余量。加工順序為:開粗—(新刀粒)精加工底面—半精加工側面—精光側面。加工參數如下表:

6.2.2密縫圈孔、行位槽、止口、止口槽、孔等要加工到數。

6.3模仁、行位、斜頂、鑲件的制作

6.3.1原則能做到位的要做到位,如不能做到位時,如窄槽和深型腔位可做銅公做出。

6.3.2加工平面時,請選擇較大刀具光平面,然后用小刀清角。

6.3.3模仁開粗,盡可能選擇最大的R6或R5飛刀刀具,,一般側面加工余量留0.25~0.4mm。底面留0.1mm精加工余量,

6.3.4模仁清角,選擇合適的刀具,分區域單獨清角,能減少抬刀,縮短加工時間。

6.3.5模仁中光。目的為使精加工有均勻的余量。加工順序為:光側面時刀具不吃底面,切削底面時,注意側面余量。

6.3.5光刀。盡量選擇直徑比較大的圓鼻刀或球刀,。加工方法選擇,根據對(分型面、插穿面、配合面、膠位面、避空面)作用不同,選擇單區域加工,以提高加工效率。

6.4定期對刀具及機床配件進行跟蹤檢查,及時根換報廢刀具,確保加工進度與質量不會受刀具的影響。

6.5整套模具零件的加工順序:

6.5.1原則第一時間加工前、后模銅公。

6.5.2前、后模仁開粗、精加工。

6.5.3前、后模胚開粗、精加工。

6.5.4行位、斜頂、鑲件銅公。

6.5.5行位、斜頂、鑲件開粗、精加工。

6.5.6有時可根據《管理科》生產進度調配,以免發生有模仁沒銅公、有銅公沒模仁的情況。但有一點是:絕對不可漏做銅公,以影響模具生產進度。

6.6加工中應該現場檢查加工工件有無到數、余量是否太多、工件是否有變形等問題。如遇到大問題,例如加工出錯、彈刀、變形等情況應及時向上級主管呈報,盡早解決問題。

6.7編程人員對修改過的加工程式或火花單一定要在原稿上更正修改并注明修改日期并簽名。(如有必要,可收回作廢圖紙)

6.8模具修理時,應多和設計、模具承制人、管理科人員密切合作,設計出合理的銅公、編制出準確的刀路。保證修理一次到位。

6.9如模具圖檔出現倒扣、結構不合理,可反應給本組系長或設計主管解決,待結構

合理后再進行加工。以免給日后改模帶來不必要的麻煩。